In der heutigen schnelllebigen Industrielandschaft ist Automatisierungstechnik der Schlüssel zur Steigerung der Wettbewerbsfähigkeit. Unternehmen, die innovative Technologien wie Industrie 4.0, Robotik und künstliche Intelligenz implementieren, können ihre Produktivität erheblich steigern und gleichzeitig Kosten senken. Die Integration von vernetzten Systemen, intelligenten Sensoren und fortschrittlichen Analysemethoden ermöglicht es Fertigungsbetrieben, flexibler auf Marktanforderungen zu reagieren und ihre Prozesse kontinuierlich zu optimieren. Doch wie genau können Unternehmen diese Technologien nutzen, um einen Wettbewerbsvorteil zu erlangen?

Grundlagen der Automatisierungstechnik in der Industrie 4.0

Die vierte industrielle Revolution, auch bekannt als Industrie 4.0, basiert auf der umfassenden Digitalisierung und Vernetzung von Produktionsprozessen. Im Kern dieser Entwicklung steht die Automatisierungstechnik, die es ermöglicht, komplexe Fertigungsabläufe effizienter und präziser zu gestalten. Durch den Einsatz von cyber-physischen Systemen werden physische Produktionsanlagen mit digitalen Technologien verknüpft, was zu einer höheren Flexibilität und Anpassungsfähigkeit führt.

Ein zentrales Element der Industrie 4.0 ist die Echtzeitvernetzung von Maschinen, Produkten und Menschen. Diese Vernetzung ermöglicht es, Daten in Echtzeit zu erfassen, zu analysieren und für Entscheidungsprozesse zu nutzen. Dadurch können Unternehmen schneller auf Veränderungen reagieren und ihre Produktion optimieren. Die Implementierung von Industrie 4.0-Konzepten erfordert jedoch eine ganzheitliche Betrachtung der Produktionsumgebung und eine strategische Herangehensweise an die Digitalisierung.

Die Zukunft der Fertigung liegt in der intelligenten Vernetzung von Maschinen und Prozessen. Unternehmen, die diese Technologien erfolgreich einsetzen, werden einen deutlichen Wettbewerbsvorteil erzielen.

Um die Vorteile der Industrie 4.0 voll auszuschöpfen, müssen Unternehmen ihre bestehenden Systeme und Prozesse kritisch überprüfen und gegebenenfalls anpassen. Dies beinhaltet oft Investitionen in neue Technologien und die Schulung von Mitarbeitern. Der Übergang zu einer vollständig digitalisierten Produktion ist ein komplexer Prozess, der schrittweise erfolgen sollte, um Risiken zu minimieren und den maximalen Nutzen zu erzielen.

Schlüsseltechnologien: SPS, SCADA und Industrial IoT

Die Automatisierungstechnik in der modernen Industrie basiert auf einer Reihe von Schlüsseltechnologien, die es ermöglichen, Produktionsprozesse effizient zu steuern und zu überwachen. Zu den wichtigsten gehören speicherprogrammierbare Steuerungen (SPS), Supervisory Control and Data Acquisition (SCADA) Systeme und das Industrial Internet of Things (IIoT). Diese Technologien bilden das Rückgrat einer vernetzten und intelligenten Produktionsumgebung.

Siemens S7 und TIA Portal für moderne SPS-Programmierung

Die Siemens S7-Serie hat sich als Industriestandard für speicherprogrammierbare Steuerungen etabliert. Mit der Einführung des Totally Integrated Automation (TIA) Portals bietet Siemens eine integrierte Entwicklungsumgebung, die die Programmierung und Konfiguration von SPS-Systemen erheblich vereinfacht. Das TIA Portal ermöglicht eine effiziente Projektierung, indem es verschiedene Automatisierungskomponenten in einer einzigen Softwareplattform zusammenführt.

Die Programmierung mit dem TIA Portal erfolgt in verschiedenen IEC 61131-3 konformen Sprachen wie Strukturiertem Text (SCL) oder Funktionsbausteinsprache (FBS). Dies ermöglicht Entwicklern, die für ihre Anwendung am besten geeignete Programmiersprache zu wählen. Durch die Integration von Sicherheitsfunktionen und Motion Control in die S7-Plattform können komplexe Automatisierungsaufgaben effizienter gelöst werden.

SCADA-Systeme: Von Wonderware InTouch bis FactoryTalk View

SCADA-Systeme spielen eine zentrale Rolle bei der Überwachung und Steuerung von industriellen Prozessen. Sie ermöglichen die Visualisierung von Prozessdaten in Echtzeit und bieten Operatoren die Möglichkeit, schnell auf Abweichungen zu reagieren. Wonderware InTouch und FactoryTalk View sind zwei führende SCADA-Lösungen, die umfangreiche Funktionen für die Prozessvisualisierung und -steuerung bieten.

Wonderware InTouch zeichnet sich durch seine intuitive Benutzeroberfläche und die Fähigkeit aus, grosse Datenmengen effizient zu verarbeiten. FactoryTalk View hingegen bietet eine enge Integration mit Allen-Bradley Steuerungen und ermöglicht eine nahtlose Skalierung von kleinen Maschinenanwendungen bis hin zu unternehmensweiten Systemen. Beide Plattformen unterstützen moderne Web-basierte Technologien, die einen flexiblen Zugriff auf Prozessinformationen ermöglichen.

Industrial IoT-Plattformen: PTC ThingWorx und Bosch IoT Suite

Das Industrial Internet of Things (IIoT) revolutioniert die Art und Weise, wie Unternehmen Daten erfassen, analysieren und nutzen. IIoT-Plattformen wie PTC ThingWorx und Bosch IoT Suite ermöglichen es, Maschinen und Anlagen intelligent zu vernetzen und deren Daten für fortschrittliche Analysen zu nutzen. Diese Plattformen bieten die Grundlage für Predictive Maintenance, Prozessoptimierung und neue datengetriebene Geschäftsmodelle.

PTC ThingWorx zeichnet sich durch seine umfangreichen Funktionen für die Entwicklung von IIoT-Anwendungen aus, einschliesslich Augmented Reality (AR) und maschinelles Lernen. Die Bosch IoT Suite hingegen bietet eine offene und flexible Architektur, die es Unternehmen ermöglicht, schnell skalierbare IIoT-Lösungen zu implementieren. Beide Plattformen unterstützen eine Vielzahl von Protokollen und Standards, was die Integration in bestehende Infrastrukturen erleichtert.

Edge Computing mit SIMATIC IOT2050 und Dell Edge Gateways

Edge Computing spielt eine zunehmend wichtige Rolle in der industriellen Automatisierung, da es die Verarbeitung von Daten näher an deren Entstehungsort ermöglicht. Dies reduziert Latenzzeiten und entlastet zentrale Systeme. Das Siemens SIMATIC IOT2050 und Dell Edge Gateways sind Beispiele für leistungsfähige Edge-Computing-Plattformen, die speziell für industrielle Anwendungen entwickelt wurden.

Das SIMATIC IOT2050 zeichnet sich durch seine robuste Bauweise und die nahtlose Integration in die Siemens-Automatisierungslandschaft aus. Es ermöglicht die lokale Verarbeitung von Daten und die Ausführung von KI-Algorithmen direkt an der Maschine. Dell Edge Gateways bieten hingegen eine hohe Flexibilität und unterstützen eine Vielzahl von Betriebssystemen und Anwendungen. Beide Lösungen tragen dazu bei, die Reaktionszeiten in der Produktion zu verkürzen und die Effizienz zu steigern.

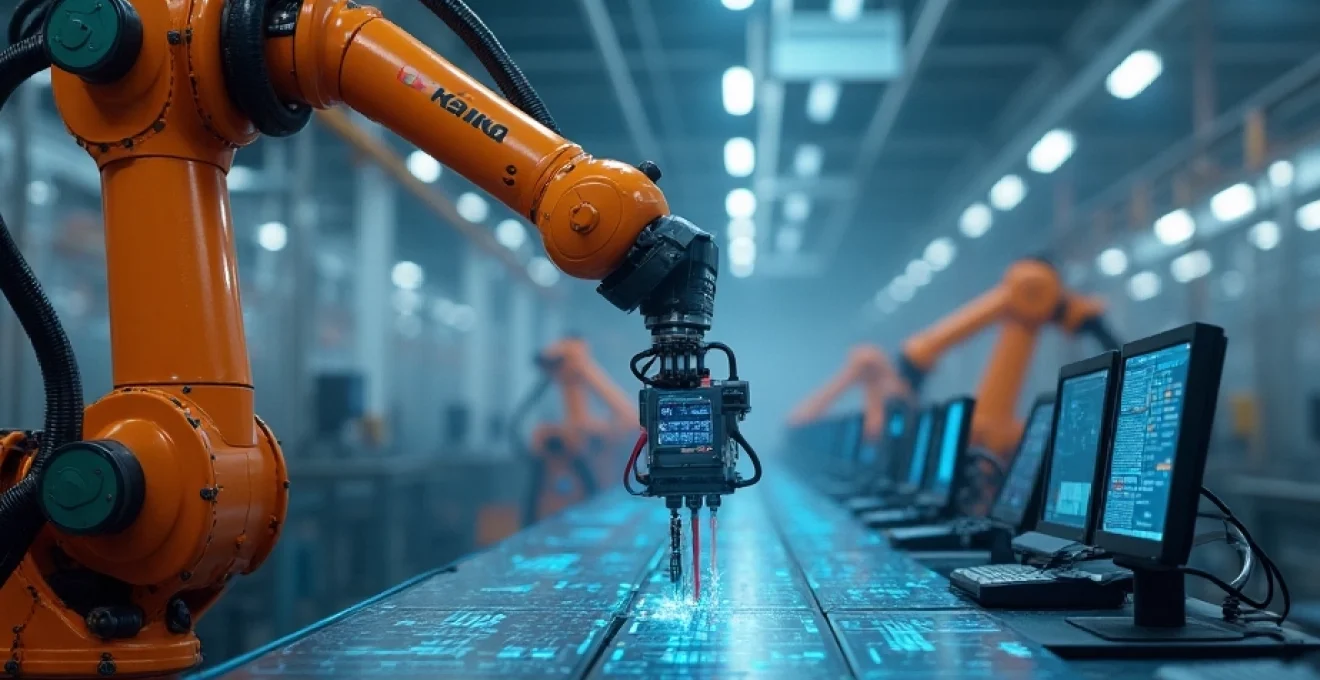

Robotik und Collaborative Robots in der Fertigungsautomatisierung

Die Integration von Robotern in Fertigungsprozesse hat in den letzten Jahren einen enormen Aufschwung erlebt. Insbesondere Collaborative Robots, oder kurz Cobots, revolutionieren die Art und Weise, wie Mensch und Maschine in der Produktion zusammenarbeiten. Diese neue Generation von Robotern zeichnet sich durch ihre Flexibilität, einfache Programmierbarkeit und die Fähigkeit zur sicheren Interaktion mit menschlichen Mitarbeitern aus.

KUKA LBR iiwa und Universal Robots UR10 im Vergleich

Der KUKA LBR iiwa und der Universal Robots UR10 sind zwei führende Vertreter im Bereich der Collaborative Robots. Der LBR iiwa von KUKA zeichnet sich durch seine hochentwickelten Sensoren und die Fähigkeit aus, selbst komplexe Aufgaben präzise auszuführen. Mit seiner einzigartigen Leichtbauweise und den integrierten Kraft-Momenten-Sensoren in jedem Gelenk kann er besonders feinfühlig arbeiten.

Der UR10 von Universal Robots hingegen besticht durch seine einfache Bedienung und schnelle Einrichtung. Mit einer Traglast von bis zu 10 kg und einer Reichweite von 1300 mm eignet er sich für eine Vielzahl von Anwendungen in der Kleinteilmontage und Materialhandhabung. Beide Cobots bieten intuitive Programmierschnittstellen, die es auch Mitarbeitern ohne tiefgreifende Robotik-Kenntnisse ermöglichen, Anwendungen zu erstellen und anzupassen.

Machine Vision-Integration mit Cognex und KEYENCE Systemen

Die Integration von Machine Vision-Systemen in Robotikanwendungen eröffnet neue Möglichkeiten für die Qualitätskontrolle und Prozessoptimierung. Cognex und KEYENCE sind führende Anbieter von industriellen Bildverarbeitungssystemen, die sich nahtlos in Roboterzellen integrieren lassen. Diese Systeme ermöglichen es Robotern, ihre Umgebung zu „sehen“ und entsprechend zu reagieren.

Cognex bietet mit seiner In-Sight Serie leistungsstarke Vision-Systeme, die sich durch ihre einfache Integration und fortschrittliche Bildverarbeitungsalgorithmen auszeichnen. KEYENCE hingegen punktet mit seiner XG-Serie, die besonders für anspruchsvolle Inspektionsaufgaben geeignet ist. Beide Systeme unterstützen 3D-Bildverarbeitung, was die Genauigkeit bei der Teilehandhabung und Qualitätskontrolle erheblich verbessert.

Sichere Mensch-Roboter-Kollaboration nach ISO/TS 15066

Die sichere Zusammenarbeit zwischen Mensch und Roboter ist ein zentraler Aspekt bei der Implementierung von Collaborative Robots. Die ISO/TS 15066 definiert Sicherheitsanforderungen für kollaborative Robotersysteme und spezifiziert Grenzwerte für Kraft und Geschwindigkeit, um das Verletzungsrisiko zu minimieren. Die Einhaltung dieser Norm ist entscheidend für die erfolgreiche Integration von Cobots in bestehende Produktionsumgebungen.

Um die Sicherheit zu gewährleisten, setzen moderne Cobots auf verschiedene Technologien wie Kraft-Momenten-Sensoren, sichere Geschwindigkeitsüberwachung und Kollisionserkennung. Zusätzlich kommen oft externe Sicherheitssysteme wie Lichtvorhänge oder Sicherheits-Laserscanner zum Einsatz, um den Arbeitsbereich des Roboters zu überwachen. Die Kombination dieser Technologien ermöglicht eine flexible und sichere Zusammenarbeit zwischen Mensch und Roboter, was die Produktivität und Ergonomie am Arbeitsplatz verbessert.

Predictive Maintenance und Zustandsüberwachung

Predictive Maintenance und Zustandsüberwachung sind zentrale Elemente der modernen Instandhaltungsstrategie in der Industrie 4.0. Durch die kontinuierliche Überwachung von Maschinen und Anlagen können potenzielle Ausfälle frühzeitig erkannt und proaktiv behoben werden. Dies führt zu einer signifikanten Reduzierung von ungeplanten Stillstandzeiten und einer Optimierung der Wartungskosten.

Datenerfassung mit Smart Sensors von ifm electronic und SICK

Die Grundlage für effektives Predictive Maintenance bildet die zuverlässige Erfassung von Maschinendaten. Smart Sensors von Herstellern wie ifm electronic und SICK spielen hierbei eine Schlüsselrolle. Diese intelligenten Sensoren sind in der Lage, nicht nur Messwerte zu erfassen, sondern auch vorverarbeitete Daten und Diagnoseinformationen bereitzustellen.

Ifm electronic bietet beispielsweise Vibrationssensoren, die kontinuierlich den Zustand von rotierenden Maschinen überwachen und frühzeitig auf Verschleiss oder Unwuchten hinweisen können. SICK hingegen hat sich mit seinen intelligenten Fluid-Sensoren einen Namen gemacht, die neben der Durchflussmessung auch Qualitätsparameter von Flüssigkeiten erfassen können. Die Integration dieser Smart Sensors in bestehende Automatisierungssysteme ermöglicht eine ganzheitliche Zustandsüberwachung der Produktionsanlagen.

Maschinelles Lernen für Anomalieerkennung: TensorFlow und Scikit-learn

Die Analyse der von Smart Sensors erfassten Daten erfordert fortschrittliche Algorithmen des maschinellen Lernens. Frameworks wie TensorFlow und Scikit-learn haben sich als leistungsfähige Werkzeuge für die Entwicklung von Modellen zur Anomalieerkennung etabliert. Diese Open-Source-Bibliotheken bieten eine Vielzahl von Algorithmen und Techniken, die es Entwicklern ermöglichen, massgeschneiderte Lösungen für spezifische Instandhaltungsherausforderungen zu erstellen.

TensorFlow, ursprünglich von Google entwickelt, zeichnet sich durch seine Flexibilität und Skalierbarkeit aus. Es eignet sich besonders für komplexe Deep Learning-Modelle, die grosse Datenmengen verarbeiten können. Scikit-learn hingegen bietet eine intuitive Schnittstelle für klassische Machine Learning-

Algorithmen und ist besonders für schnelle Prototyping-Phasen geeignet. Die Kombination beider Frameworks ermöglicht es, robuste Predictive Maintenance-Lösungen zu entwickeln, die sowohl einfache statistische Modelle als auch komplexe neuronale Netze nutzen können.

Implementierung von Digital Twins mit Siemens MindSphere

Digital Twins sind virtuelle Repräsentationen physischer Anlagen, die in Echtzeit mit Sensordaten aktualisiert werden. Siemens MindSphere bietet eine leistungsfähige Plattform für die Implementierung solcher digitalen Zwillinge. Durch die Integration von IoT-Daten, 3D-Modellen und Simulationsfähigkeiten ermöglicht MindSphere eine ganzheitliche Sicht auf den Zustand und die Performance von Maschinen und Anlagen.

Mit MindSphere können Unternehmen nicht nur den aktuellen Zustand ihrer Anlagen überwachen, sondern auch zukünftige Szenarien simulieren. Dies ermöglicht präzise Vorhersagen über den optimalen Zeitpunkt für Wartungsarbeiten und die Auswirkungen von Prozessänderungen. Die Plattform unterstützt zudem die Entwicklung kundenspezifischer Anwendungen, die auf die individuellen Bedürfnisse eines Unternehmens zugeschnitten sind.

Prozessoptimierung durch KI und Advanced Analytics

Künstliche Intelligenz (KI) und Advanced Analytics revolutionieren die Art und Weise, wie Unternehmen ihre Produktionsprozesse optimieren. Diese Technologien ermöglichen es, aus der Fülle von Daten, die in modernen Fertigungsumgebungen generiert werden, wertvolle Erkenntnisse zu gewinnen und automatisierte Entscheidungen zu treffen.

Machine Learning-Algorithmen können komplexe Muster in Produktionsdaten erkennen, die für menschliche Analysten oft verborgen bleiben. Dies führt zu einer präziseren Prozesssteuerung, verbesserter Qualitätskontrolle und einer Steigerung der Gesamtanlageneffektivität (OEE). Beispielsweise können KI-gestützte Systeme Produktionsparameter in Echtzeit anpassen, um die Ausschussrate zu minimieren oder den Energieverbrauch zu optimieren.

Advanced Analytics-Tools wie IBM Watson oder SAP Predictive Analytics ermöglichen es Unternehmen, grosse Datenmengen zu verarbeiten und aussagekräftige Visualisierungen zu erstellen. Diese Tools unterstützen Entscheidungsträger dabei, fundierte Entscheidungen auf Basis von Daten zu treffen und die Auswirkungen verschiedener Szenarien zu simulieren.

Cybersicherheit in vernetzten Produktionsumgebungen

Mit der zunehmenden Vernetzung von Produktionsanlagen steigt auch die Bedeutung der Cybersicherheit in industriellen Umgebungen. Angriffe auf kritische Infrastrukturen können nicht nur zu Produktionsausfällen führen, sondern auch die Sicherheit von Mitarbeitern und Anlagen gefährden. Daher ist ein ganzheitlicher Ansatz zur Absicherung vernetzter Produktionsumgebungen unerlässlich.

IEC 62443 Standards für industrielle Automatisierungssysteme

Die IEC 62443 Normenreihe bildet das Fundament für die Cybersicherheit in industriellen Automatisierungssystemen. Diese Standards definieren Best Practices und Sicherheitsanforderungen für Hersteller, Integratoren und Betreiber von industriellen Steuerungssystemen. Die Implementierung dieser Standards hilft Unternehmen, ein konsistentes und effektives Sicherheitsniveau über den gesamten Lebenszyklus ihrer Automatisierungssysteme hinweg zu gewährleisten.

Kernelemente der IEC 62443 umfassen die Zonierung und Konditionierung von Netzwerken, die Implementierung von Defense-in-Depth-Strategien und die Etablierung eines kontinuierlichen Sicherheitsmanagementprozesses. Durch die Anwendung dieser Prinzipien können Unternehmen ihre Angriffsfläche reduzieren und die Widerstandsfähigkeit ihrer Systeme gegen Cyberangriffe erhöhen.

Secure Remote Access mit Lösungen von HMS Networks und Phoenix Contact

Sicherer Fernzugriff auf industrielle Anlagen ist in einer zunehmend globalisierten Produktionslandschaft von entscheidender Bedeutung. Lösungen von HMS Networks und Phoenix Contact bieten fortschrittliche Technologien für den geschützten Remote-Zugriff auf Automatisierungssysteme.

HMS Networks‘ eWON-Produktlinie ermöglicht einen sicheren VPN-basierten Zugriff auf entfernte Anlagen über das Internet. Die Lösung unterstützt verschiedene Authentifizierungsmethoden und bietet detaillierte Zugriffskontrollen. Phoenix Contact bietet mit mGuard eine umfassende Sicherheitslösung, die Firewall, VPN und Intrusion Detection in einem Gerät vereint. Beide Lösungen ermöglichen es Unternehmen, ihre Anlagen effizient zu warten und zu überwachen, ohne Kompromisse bei der Sicherheit einzugehen.

Intrusion Detection Systeme (IDS) für OT-Netzwerke

Intrusion Detection Systeme (IDS) spielen eine zunehmend wichtige Rolle in der Absicherung von Operational Technology (OT) Netzwerken. Im Gegensatz zu traditionellen IT-Netzwerken erfordern OT-Umgebungen spezielle Lösungen, die die Besonderheiten industrieller Protokolle und Geräte berücksichtigen.

Anbieter wie Nozomi Networks und Claroty haben sich auf IDS-Lösungen für industrielle Umgebungen spezialisiert. Diese Systeme überwachen den Netzwerkverkehr in Echtzeit, erkennen Anomalien und potenzielle Bedrohungen und ermöglichen eine schnelle Reaktion auf Sicherheitsvorfälle. Moderne IDS-Lösungen nutzen zunehmend KI und Machine Learning, um auch bisher unbekannte Bedrohungen zu identifizieren und die Anzahl von Fehlalarmen zu reduzieren.

Die Integration von IDS in eine umfassende Cybersecurity-Strategie ermöglicht es Unternehmen, ihre kritischen Produktionsanlagen effektiv zu schützen und gleichzeitig die Verfügbarkeit und Integrität ihrer Systeme zu gewährleisten. In Verbindung mit regelmässigen Sicherheitsaudits und Mitarbeiterschulungen bilden diese technischen Massnahmen einen robusten Schutzschild gegen die wachsenden Bedrohungen in der vernetzten Industriewelt.